Con sistemas de gestión inteligentes, podemos optimizar el uso de energía, el almacenamiento de la energía, la utilización de la energía, el reciclaje y de dónde se obtiene la energía.

Imagina una fábrica como un cuadrado: la materia prima se introduce por un extremo y sale completamente procesada por el otro. Se requiere mucha energía en este proceso, y es aquí donde se pueden obtener grandes ahorros.

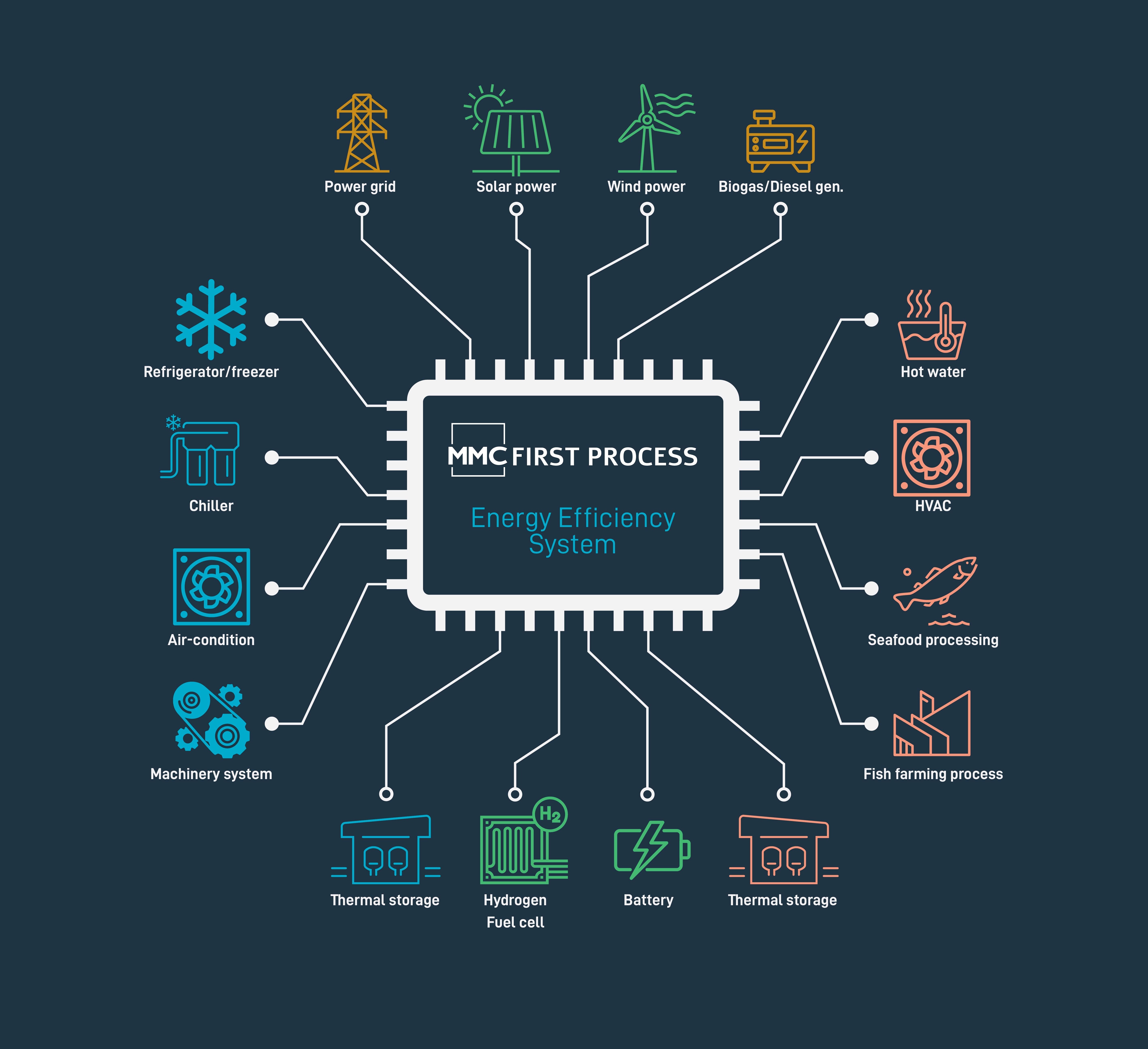

- Nuestro Sistema de Eficiencia Energética utilizado en el procesamiento de pescados y mariscos proporcionará una utilización de energía eficaz y económica en comparación con el uso de energía actual. Con sistemas de gestión inteligente, podemos optimizar el uso de la energía, el almacenamiento de la energía, la utilización de la energía, el reciclaje y de dónde obtiene la energía, dice Petter Leon Fauske, director ejecutivo de MMC First Process.

Demanda de energía

El procesamiento de productos del mar es, de manera muy simple, una fábrica que necesita energía para procesar y cuidar el pescado que es capturado en la naturaleza o que proviene de la crianza en mar o tierra. Aquí, el pescado entra a una temperatura y sale procesado a otra temperatura, ya sea congelado o enfriado después de un proceso que consume mucha energía.

Picos de energía

- El objetivo es hacer este proceso con el menor consumo de energía posible. Un tema es el reciclaje, que llevamos mucho tiempo tratando, pero también ha entrado un nuevo elemento en el mercado energético; el factor de potencia. Cada vez es más costoso tener picos de energía en la producción y cómo podemos evitarlos es parte de nuestro sistema, explica Jan Petter Urke, director de BU Energy en MMC First Process.

Fuentes y portadores de energía

Un uso optimizado de fuentes y portadores de energía es importante para reducir el consumo de energético. La energía se puede obtener de fuentes como la red eléctrica, el sol, el viento y el biogás. Para almacenar la energía para su uso posterior, se utilizan portadores de energía como el hidrógeno y las baterías. La batería se puede cargar cuando el precio de la electricidad es bajo y se puede extraer energía de la batería cuando el precio de la electricidad es alto.

Optimizando oportunidades

- Del mismo modo con el hidrógeno que se puede producir, almacenar y utilizar en la fábrica cuando la electricidad es cara. En pocas palabras, las baterías pueden soportar los picos durante el día, mientras que el hidrógeno se puede utilizar para equilibrar el precio y los costes cuando la electricidad es cara en invierno y más barata en verano. Se trata de cómo una instalación de producción puede utilizar estas oportunidades de manera óptima en todo momento, dice Urke.

Administrar el uso de energía

Para elegir las fuentes de energía correctas, se necesita un sistema de gestión o un sistema de guía. El sistema de control debe ser capaz de proporcionar las respuestas sobre cuándo se debe almacenar la energía, cuándo se debe tomar la energía del almacenamiento o cuándo se debe tomar de la red. Estos son factores absolutamente decisivos para conseguir el menor costo posible de la energía.

"Pronóstico" y plan -

Aquí podemos ingresar y optimizar. Quienes administran la fábrica deben, en cierto modo, "pronosticar" lo que se hará mañana y pasado mañana en la producción. ¿Qué tipo de energía se necesitará entonces? ¿Tenemos esa energía? ¿Tenemos suficiente para lavar? ¿Tenemos suficiente para congelar? Claramente tener un "pronóstico" de la producción permitirá estar preparado para el tipo de energía que se necesitará en la fábrica, y obtenerla de la forma o fuente más económica posible. Aquí creemos que podemos hacer un ahorro grande y significativo en los costos de energía actuales y los picos de las tarifas, que luego suavizaremos, explica Urke.

Vinculado a datos meteorológicos

El sistema también estará conectado a datos meteorológicos históricos y pronósticos meteorológicos para los próximos días en varios lugares del mundo.

- Una fábrica o una piscicultura debe tener preferiblemente una temperatura constante de alrededor de 12 grados en las instalaciones de producción, esto que significa que hay que enfriar en verano y calentar en invierno. Si se informa que la temperatura pasará de cero a menos diez, significa que se necesitará mucha energía para mantener la fábrica en funcionamiento. Por lo que se puede planificar en función de tales señales de entrada, dice Urke.

Optimizando cada proyecto

No es posible dar una respuesta general sobre cuánto ahorro de energía es posible extraer exactamente, esto porque para optimizar hay que analizar cada proyecto individualmente. MMC First Process ha tenido el manejo de pescado como un área de competencia y experiencia durante mucho tiempo. Ahora que la energía puede ser vinculada en estos procesos, y con el conocimiento de MMC First Process sobre cómo sus clientes llevan a cabo procesos, nuestra empresa puede ingresar y analizar cuánta energía necesita cada fábrica y cada instalación individualmente.

Primero con el futuro

En un momento de extremo enfoque en la energía, sus precios y su escasez, Fauske cree que es tiempo de repensar la huella climática y la sostenibilidad en la industria pesquera, la cual probablemente se multiplicará.

- Un buen punto de partida es comenzar con el procesamiento, y eso es lo que estamos haciendo ahora en MMC First Process con nuestro Sistema de Eficiencia Energética, dice Jan Petter Urke.